球墨铸铁管工艺流程——质检篇

检测工具:光谱检测仪

取样频率:园区内高炉运送铁水每车取样,中频炉内铁水每炉取样,喷镁球化后铁水每包取样。

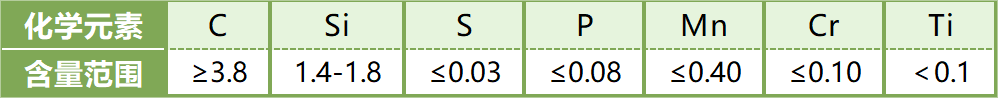

原铁水的主要元素含量要求 (%):

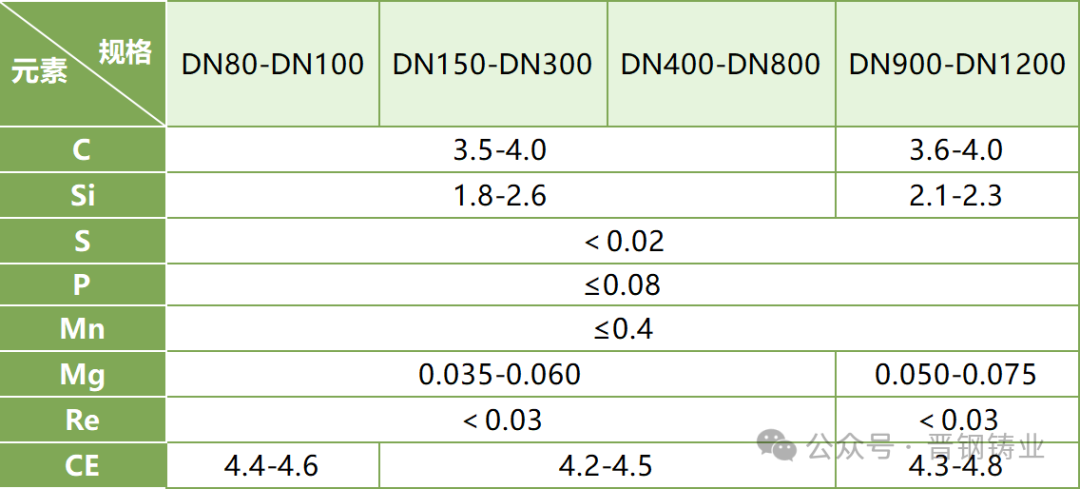

球化后铁水主要成分控制要求:

金相组织和力学性能质量控制要求

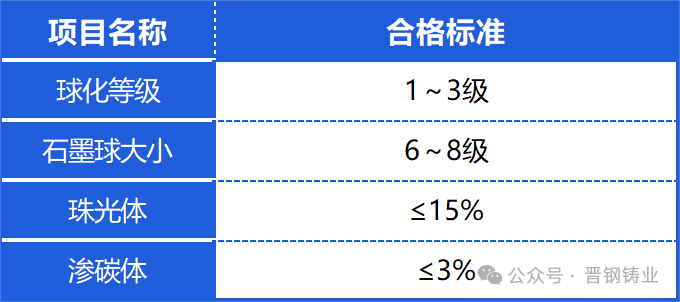

一、球墨铸铁管的金相组织

检测工具:金相显微镜

合格标准:

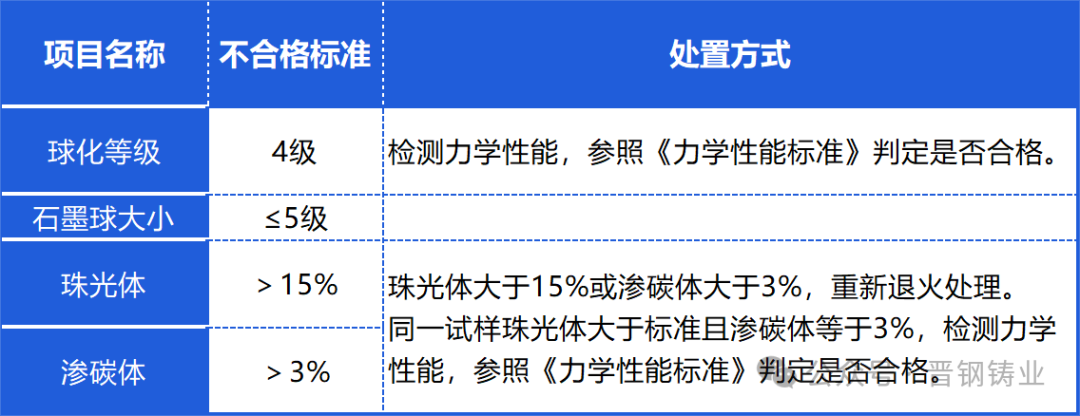

不合格标准:

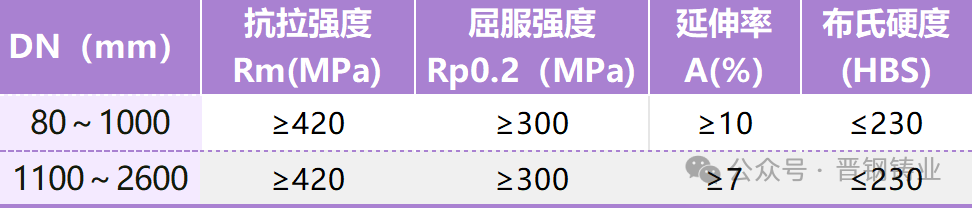

二、球墨铸铁管的力学性能

检测工具:万能材料试验机、布氏硬度仪

合格标准:

不合格标准:同一试样环上取2根试棒进行试验,若复样中有一根试棒力学性能不合格,则对该批管进行评审并执行不合格处置流程。

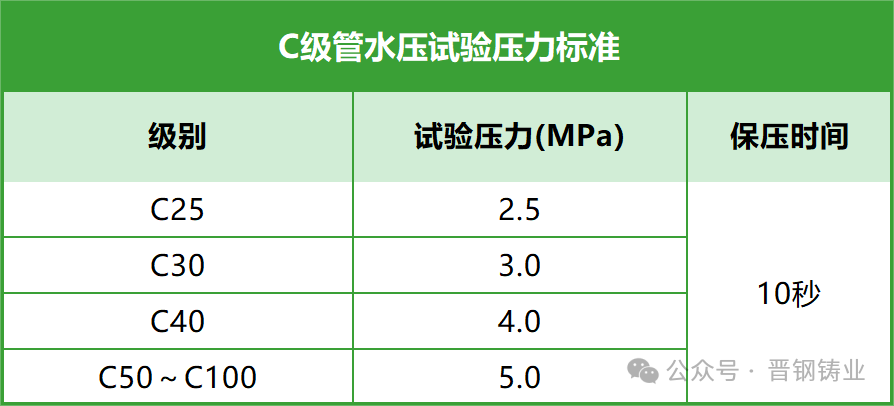

检测工具:水压机

合格标准:逐支检测,水压试验应符合下表规定:

不合格标准:水压试验出现渗漏的管子直接判废

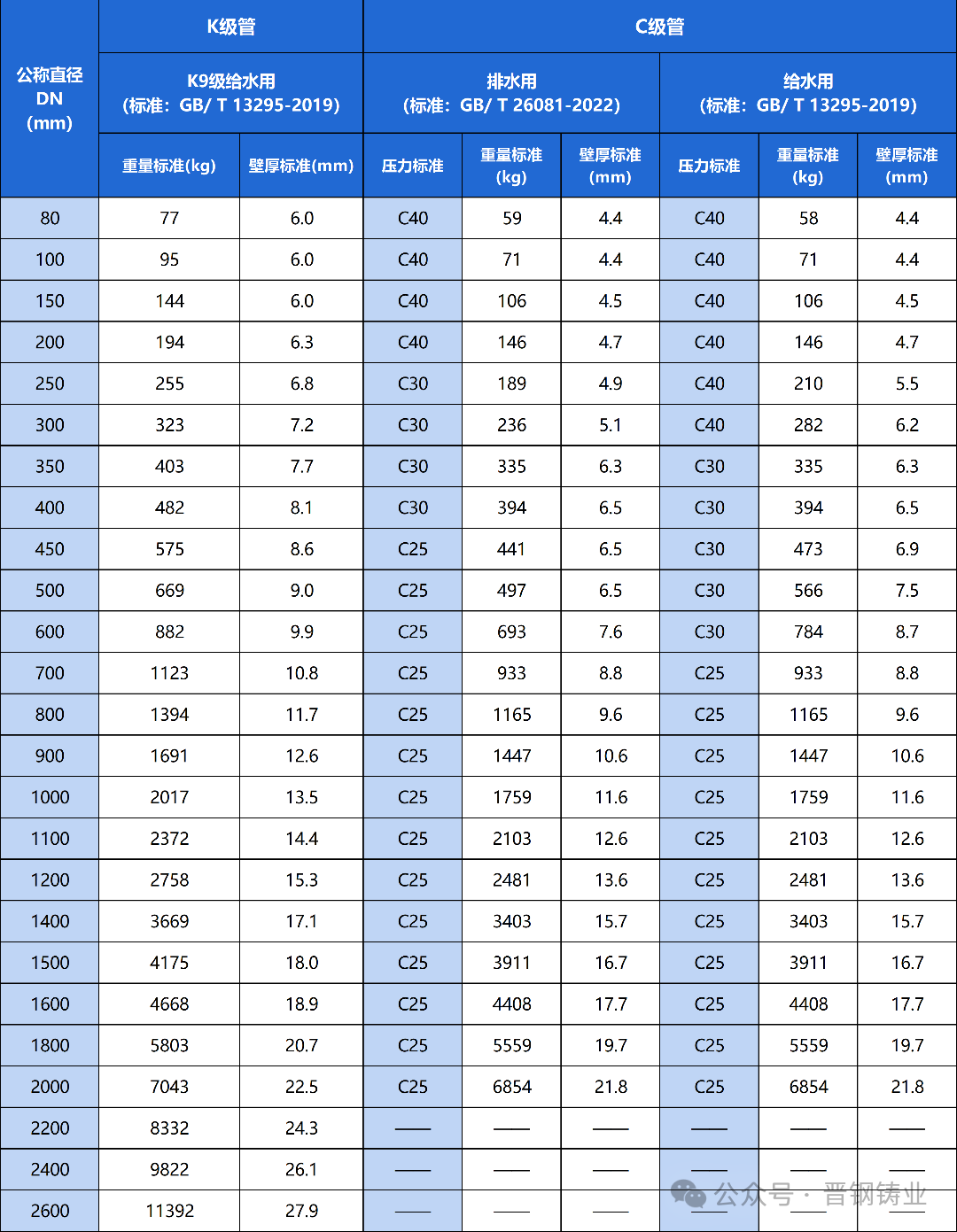

检测工具:电子秤、超声波测厚仪、卡尺

合格标准:球墨铸铁管重量和壁厚达到国家标准

不合格标准:低于国家标准重量下限/壁厚下限

一、球墨铸铁管的外形尺寸(承口、插口、管身)

1)承口

检测工具:标圆、沟槽卡尺

合格标准:T型接口球墨铸铁管承口内腔各工作面尺寸、不圆度符合标准

不合格标准:承口各工作面大于最大值或低于最小值;未通过标圆检测。

2)插口

检测工具:标圆、派尺或钢卷尺、倒角规

合格标准:T型接口球墨铸铁管插口外圆、倒角、不圆度尺寸符合标准。

不合格标准:插口尺寸大于上限或小于下限,倒角的长度、深度不符合尺寸要求,未通过标圆检测。

3)管身

检测工具:平直度仪、卷尺

T型接口球墨铸铁管平直度

合格标准:铸管平直度最大偏差fm不应大于管有效长度L的0.125%;其中足尺管的平直度最大偏差为7.5mm。

不合格标准:平直度最大偏差大于7.5mm。

T型接口球墨铸铁管有效长度

合格标准:铸管长度为5970~6070mm(GB/T13295—2019、ISO2531:2009、EN545:2010、EN598:2007);

允许不超过10%用于截取力学性能试样的管子,视为标准长度管;

客户对有效长度有特殊要求的,可在工厂内做切短处理,按下表执行。

不合格标准:铸管有效长度大于上表规定的最大值,或小于上表规定的最小值。

二、球墨铸铁管的表面外观

合格标准:裸管管身表面无残铁、凹坑、轨道印、无重皮、无缩痕、无气孔麻坑、无模粉堆积、无冷隔缺陷、无裂纹缺陷、无铸痕,承口无浇不足、粘砂、粘铁缺陷,插口无铁残、毛边、壁薄缺陷,承口内、管身、内壁无异物、缺肉、凸起物缺陷。

检测工具:标准试块或米拉膜、涂层测厚仪

一、球墨铸铁管的内防腐(水泥内衬)

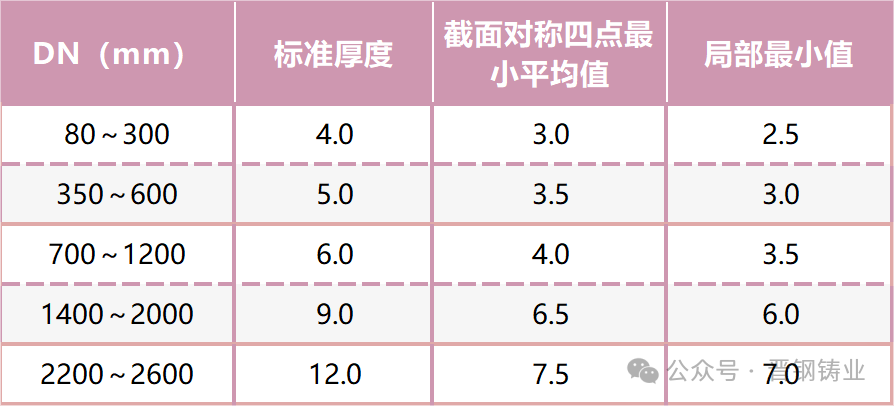

合格标准:水泥内衬厚度符合下表要求:

(ISO 2531、EN 545、GB/T 13295、EN 598水泥内衬厚度(mm))

内衬无气泡、无内流、无黑浆、无浮浆、无浮砂、无偏心现象、无起皮、无裂纹、无粘铁及杂物。

承口水泥衬层与铸管D6端面平齐,无凹陷或凸起。

插口内衬倒角合格,光滑平整。(倒角范围:30~60°内)

二、球墨铸铁管的外防腐(锌层+防腐终饰层)

1)锌层

合格标准:喷锌前管身必须无锈、无油、无水、无粘附其它杂质。

喷锌厚度达到下表要求:

不合格标准:平均厚度小于平均厚度最小值,任意一点厚度小于局部最小值。

2)防腐终饰层

合格标准:

湿膜厚度120μm以上,任意一点最小值100μm以上;

干膜平均厚度(10点平均值)≥70μm,任意一点厚度≥50μm。

喷涂完成后管身外表面无漆液堆积、滴流、杂质、无漏刷、螺旋线;水泥内衬表面无漆液污染。

承口及承口端面刷漆无漏刷、无堆积、无明显色差。

铸管标识:承口内铸字、承口端面等级标识、插口线、管身标记(公司名称、产品商标、执行标准、产品等级、产品规格、产品批号及检验号、外防腐标识)

合格标准:所有标识准确、清晰、规范、完整。

请先 登录后发表评论 ~